Felge und Nabe messen, um Speichenlängen zu berechnen: Unterschied zwischen den Versionen

(→Speichenlänge prüfen: Bild hinzu) |

(→Quelle: Quellverlinkung korrigiert) |

||

| (15 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 57: | Zeile 57: | ||

==Die Felge messen== | ==Die Felge messen== | ||

Eine [[Felge]] zu messen, wird üblicherweise in drei Schritten durchgeführt: | Eine [[Felge]] zu messen, wird üblicherweise in drei Schritten durchgeführt: | ||

# Messe den Durchmesser der Felge oder berechne den Durchmesser basierend auf dem Felgenaußenumfang. [[John Allen] empfiehlt, Beides zu tun. | # Messe den Durchmesser der Felge oder berechne den Durchmesser basierend auf dem Felgenaußenumfang. [[John Allen]] empfiehlt, Beides zu tun. | ||

# Falls nötig, miss die Tiefe vom Außenumfang zum Speichenloch | # Falls nötig, miss die Tiefe vom Außenumfang zum Speichenloch | ||

# Falls nötig, berechne den Durchmesser an der Felge, an dem die Speichenköpfe in den Speichenlöchern ruhen (das nennt man auch den Einspeichdurchmesser, dieser ist äquivalent zum [[Felgenwirkdurchmesser]] bzw. [[ERD]]). | # Falls nötig, berechne den Durchmesser an der Felge, an dem die Speichenköpfe in den Speichenlöchern ruhen (das nennt man auch den Einspeichdurchmesser, dieser ist äquivalent zum [[Felgenwirkdurchmesser]] bzw. [[ERD]]). | ||

| Zeile 221: | Zeile 221: | ||

===Speichenlänge prüfen=== | ===Speichenlänge prüfen=== | ||

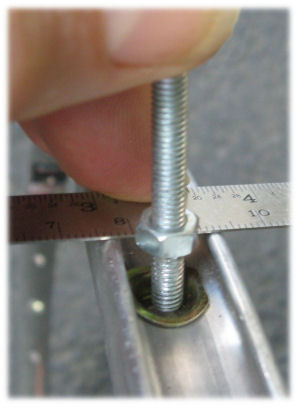

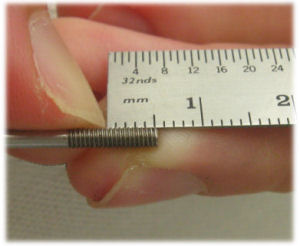

Die [[Speiche]]nlänge wird von der Innenseite des Ellbogens (wie im Bild unten zu sehen) bis zum Ende des Speichengewindes gemessen. | |||

Wenn man zum messen der Länge ein Maßband nimmt, kann man mit einer zweiten Speiche den Ellbogen der Speiche und den Metallwinkel des Maßbands halten (s. Bild). | |||

[[Datei:Measure-spoke.jpg|center|Messen einer Speiche]] | [[Datei:Measure-spoke.jpg|center|Messen einer Speiche]] | ||

Ein metrisches Maßband erleichtert das Messen ungemein. | |||

Wenn man kein metrisches Maßband zur Hand hat kann man sich anhand des folgenden Beispiels orientieren. | |||

Das Ende des Gewindes bei dieser Speiche liegt bei 11 <sup>29</sup>/<sub>64</sub> Zoll (in der Mitte zwischen den 11 <sup>7</sup>/<sub>16</sub> und 11 <sup>15</sup>/<sub>32</sub> Markierungen auf dem Maßband). <sup>29</sup>/<sub>64</sub> ist 0,453125 Zoll. Diese Dezimalstellen sind deutlich mehr als die Genauigkeit eigentlich hergibt. Mit einem digitalen Taschenrechner ist das allerdings kein Problem. 11,453125 multipliziert mit 25,4 ergibt die Länge in Millimetern. Wenn man unnötige Dezimalstellen abschneidet erhält man 290,9 mm. Lineal und Spezifikation des Herstellers stimmen exakt überein. | |||

[[Datei:Spokelength-small.jpg|center|Messen der Speichenlänge]] | |||

===Fehler und Ihre Effekte=== | ===Fehler und Ihre Effekte=== | ||

Solange man ordentliche Werkzeuge benutzt, ist die Wahl der falschen Speichenlänge eher durch einen echten Fehler zu erwarten als durch Messfehler. Man sollte jedoch immer gründlich messen, obwohl Laufradausmessungen nachsichtiger sind, als man glaubt. | |||

Messfehler beim Durchmesser der Felge ergeben einen Speichenlängenfehler, der nur halb so groß ist wie der Messfehler. Den Durchmesser aus dem Umfang der Felge abzuleiten erhöht die Genauigkeit um den Faktor drei. | |||

Bei gewöhnlichen Laufrädern wirken sich Fehler im Flanschabstand zur Mittellinie nur minimal aus. Eine 1 mm Verschiebung des Flanschabstands ergibt einen Speichenlängenfehler von <sup>1</sup>/<sub>10</sub> mm. | |||

Die Wichtigkeit des Durchmessers des Speichenlochkreises hängt vom Speichenmuster ab. Bei radialer Einspeichung, ändert sich die Speichenlänge nur um die Hälfte der Durchmesseränderung des Lochkreises am Flansch. Bei höheren Kreuzungsmustern wird der Längenunterschied immer kleiner. Bei einem 36-Loch vierfach gekreuztem Muster sind die Speichenlöcher der Felge im 90° Winkel zum korrespondierenden Loch in der Nabe, so dass der Speichenlochkreisdurchmesser fast keine Rolle mehr spielt. Ein 36-Loch vierfach gekreuztes Speichenmuster ist immer eine gute Wahl, wenn man die genauen Maße der Nabe nicht kennt oder die Flansche unterschiedliche Durchmesser haben. Wenn man beide Laufräder auf diese Weise eingespeicht sind, muss man als Fahrradtourist nur eine Speichenlänge für Ersatzspeichen mit sich führen, obwohl vordere und hintere Nabe unterschiedliche Flanschgrößen haben. | |||

Die folgende Tabelle fast die Effekte von Messfehlern zusammen: | |||

<center> | |||

'''Effekte von Messfehlern''' | |||

{| {{Prettytable|width=50%}} | |||

!Messfehler bei!!Speichenlänge ändert sich um!!Bemerkungen | |||

|- | |||

|Felgenumfang ||<sup>1</sup>/<sub>6,28</sub> (<sup>1</sup>/<sub>2 π</sub>) ||Dies ist der genaueste Weg, um den Durchmesser zu bestimmen. | |||

|- | |||

|Felgendurchmesser ||<sup>1</sup>/<sub>2</sub> ||Sollte an mehreren Stellen gemessen werden und dann der Mittelwert gebildet werden. | |||

|- | |||

|Tiefe vom gemessenen Felgenradius (<sup>1</sup>/<sub>2</sub> Durchmesser) zum Speichenloch der Nabe.||1 ||Diese Differenz im Radius hat Auswirkungen auf jede einzelne Speichenlänge. | |||

|- | |||

|Nabenflanschabstand zur Mittellinie ||ungefähr <sup>1</sup>/<sub>10</sub> ||Bei kleine Laufrädern mit großen Nabenflanschen wird der Fehler größer. | |||

|- | |||

|Nabenlochkreisdurchmesser der Speichenlöcher ||Normalerweise klein, kann aber auf bis zu <sup>1</sup>/<sub>2</sub> anwachsen. ||Klein bei hohen Kreuzungszahlen, <sup>1</sup>/<sub>2</sub> bei radialem Einspeichmuster. | |||

|- | |||

|Speichenlochdurchmesser am Nabenflansch ||<sup>1</sup>/<sub>2</sub> ||Unwichtig, weil die Toleranz dieser Löcher winzig ist. | |||

|- | |||

|Kompensation bei gespannten Laufrädern ||-- ||Speichen dehnen sich um maximal 1 mm bei unter Spannung. | |||

|} | |||

</center> | |||

Bei typischen Laufrädern dominieren zufällige Abweichungen. Bei größeren Laufrädern - insbesondere sehr große Laufräder von Hochrädern - überwiegen proportionale Abweichungen, die durch Skalierungen herrührren, weil das Maßband zu klein oder groß war und von Speichenlängenveränderungen durch Spannung. | |||

Die Enden von vollständig gespannten Speichen landen irgendwo zwischen dem unteren und oberen Ende der Aussparungen der Speichennippel. Ordentlich gespannten Speichen längen sich etwa um 0,3% und Felgen wandern leicht nach innen. Speichen der Länge 250 bis 300 mm müssen daher etwa 1 mm kürzer sein als die reine Berechnung ergibt. | |||

Die Bandbreite an Speichen, die diese Probleme vermeiden, liegt bei etwa 3mm. Die Toleranzen sind in den letzten jahren geringer geworden, weil kurze Speichennippel und entsprechend kurze Speichengewinde modern geworden sind, um aerodynamische Effekte zu reduzieren. | |||

===Falls Speichen zu kurz sind oder scheinen=== | ===Falls Speichen zu kurz sind oder scheinen=== | ||

[[Datei:Hammer spoke fadedsm.jpg|right|Zurechtbiegen einer Speiche am Nabenflansch]] | |||

* | * Speichen an der Außenseite der Nabenflansche können zu kurz erscheinen, wenn man das Laufrad einspeicht und diese nach Außen gebogen sind. Man kann leicht auf die Speichen direkt außerhalb des Nabenflanschs mit der Flachen Seite eines (Werkstatt-)Hammers klopfen, so dass ihre Gewinde die Speichennippel erreichen. | ||

* | * Eine Speiche, die zu kurz ist oder ein zu langes Gewinde hat, lässt Teile des Gewindes außerhalb des Speichennippels sichtbar. | ||

* | * Wenn eine Felge zu viel des Speichennippels überdeckt, können längere Speichennippel benötigt werden, so dass man mit einem Speichenschlüssel die Abfalcungen für den Schlüssel greifen kann. Längere Nipel verhindern, dass Speichen mit kurzem Gewinde vollständig eingedreht werden können. daher sollte man hier prüfen, ob beides zusammenpasst. | ||

* | * Falls eine Speiche nicht bis in den Kopf des Speichennippels reicht, ist der schwächste Teil des Speichennippels unter Spannung und es besteht die Gefahr, dass der Nippel bricht oder reißt. [[Messing]]nippel sind deutlich widerstandsfähiger als [[Aluminium]]nippel und können solche Misshandlungen besser widerstehen. | ||

===Wenn Speichen zu lang sind=== | ===Wenn Speichen zu lang sind=== | ||

* Falls die Speichen schon beim Einspichen des Laufrads unter geringer Spannung bis in den Schlitz für den Schraubendreher reichen, kann man den Schraubendreher nicht mehr benutzen, wenn man mehr Spannung aufbaut. Das sollte eine erste Warnung sein, dass die gewählten Speichen zu lang sind. | |||

* Falls die Speichen eine gespannten Laufrads übert den Kopf des Nippels hinausragen und die Felge keine versenkten Speichenlöcher hat, muss man die Speichenenden abfeilen, da sie sonst den [[Schlauch]] punktieren werden. | |||

* Gewinde können blockieren, wenn sie ihr Ende erreichen. Daher wird man das Laufrad nicht richtig spannen können. Man kann spüren, wie sich die Speiche mitdreht, wenn man mit dem Speichenschlüssel Spannung aufbauen möchte. | |||

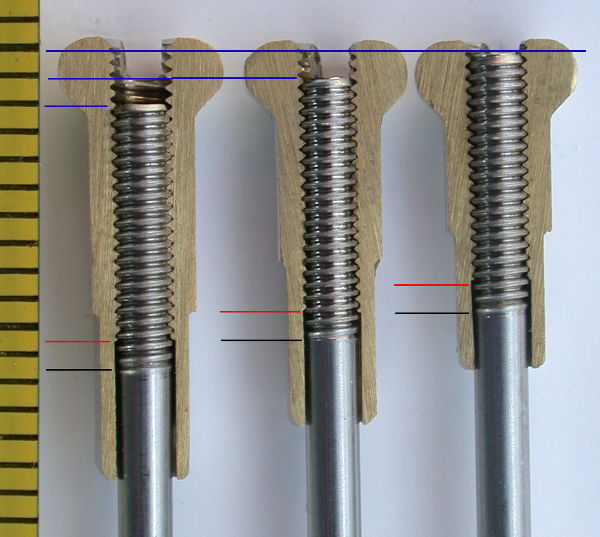

Im folgenden Bild sind alle vier Speichen exakt gleich lang. Der Speichennippel ganz links wurde aufgedreht, bis das Gewinde sperrt. Der nächste Speichennippel wurde aufgeschraubt, bis das Speichenende in den Schlitz für den Scharubendreher ragt, ohne eine Gefahr für den Schlauch zu sein. Der Speichennippel rechts ist gerade so weit aufgeschraubt, dass das Gewinde der Speiche überdeckt ist, so dass die Gefahr eines Speichennippelbruchs besteht. Vergleicht man die Speiche ganz links mit der blanken Speiche, erkennt man, dass das Gewinde des Speichennippels ungefähr bis Unterkante der Abflachungen für den Speichenschlüssel reicht. | |||

[[Datei:Spoketolerances.jpg|center|Speichenlängentoleranzen]] | |||

Wir danken Roger Musson für die Erlaubnis, das Bild von Speichennippelquerschnitten unten zu benutzen. Die Speichengewinde sind in allen Beispielen gleich lang aber die Speichennippel sind unterschiedlich lang. Eine Speiche kann nur bis zur rot gestrichelten Linie aufgeschraubt werden, an der das Speichennippelgewinde am untern Ende des Speichengewindes anschlägt. Jenseits dieser Grenze wird weitere Drehbewegung gesperrt. Die Kombination links im Bild beinhaltet das Risiko des Speichennippelbruchs am Kopf des Nippels, weil die Speiche nicht bis in den Speichennippelkopf reicht. Nur der ganz kurze Speichennippel rechts im Bild ist wirklich passend für die gezeigten Speichen. | |||

[[Datei:Dt-threads.jpg|center|Speichennippel verschieener Längen im Schnitt]] | |||

==Siehe auch== | ==Siehe auch== | ||

| Zeile 286: | Zeile 298: | ||

==Quelle== | ==Quelle== | ||

Dieser Artikel basiert auf dem Artikel [ | Dieser Artikel basiert auf dem Artikel [https://www.sheldonbrown.com/spoke-length.html Measurements for Spoke Length Calculations] von der Website [https://sheldonbrown.com Sheldon Browns]. Originalautor des Artikels ist [[John Allen]]. | ||

{{Weitere Artikel Kategorie|categoryname=Laufradtechnik}} | {{Weitere Artikel Kategorie|categoryname=Laufradtechnik}} | ||

| Zeile 293: | Zeile 305: | ||

[[Kategorie:2014]] | [[Kategorie:2014]] | ||

{{#widget:VGWort01|publiccounter=ac14166400414933856c645a545296f4}} | {{#widget:VGWort01|publiccounter=ac14166400414933856c645a545296f4}} | ||

Aktuelle Version vom 3. März 2022, 08:05 Uhr

Eine Messung ist soviel wert wie 50 Expertenmeinungen

--Howard Sutherland

Merke Dir Howard Sutherlands weisen Worte ! Um die richtige Speichenlänge für den Laufradbau zu bestimmen, muss man die Dimensionen der Felge und der Nabe genau kennen. Die Hersteller liefern auf Ihren Webseiten oft Listen mit Spezifikationen zu den jeweiligen Naben und Felgen. Auf den Seiten von Sheldon Brown findet man Damon Rinards Spocalc Excel Anwendung mit Maßen (englisch). ABER erst nach man die meisten Speichen in ein Laufrad eingezogen hat, kann man erkennen, ob die Speichenlängen stimmen. Daher solltest Du messen - selbst wenn Du Dir sicher bist, die richtigen Maße zu kennen. Online präsentierte Informationen können nur dazu dienen, Bauteile richtig zu identifizieren und möglicherweise Messergebnisse zu plausibilisieren.

Dieser Artikel beschreibt das Vorgehen beim Messen mit dem Schwerpunkt auf möglichst einfache Methoden, einfache und preiswerte Werkzeuge. Zudem wird ausgeführt, wie genau die Messungen sein müssen.

Speichenlängen werden in Millimetern angegeben. Daher sind natürlich Messungen in Millimetern notwendig. Da der Artikel ursprünglich aus dem amerikanischen Sprachraum kommt, werden teilweise Messungen in Zoll beschrieben. Die Umrechnungen werden ebenfalls erläutert, auch wenn es hier im europäischen Umfeld wenig Bedeutung hat.

Was wird gemessen?

Wenn Du möchtest, kannst Du diesen Abschnitt überspringen. Man muss die Formel zur Berechnung der Speichenlänge nicht exakt kennen. Speichenlängenrechner nehmen einem die Rechenarbeit ab.

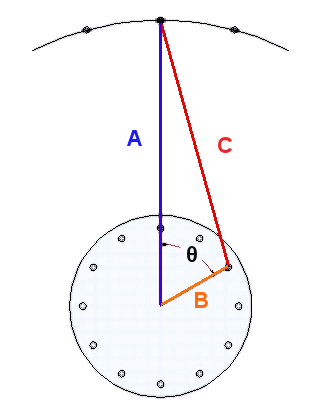

Aber falls Du Interesse an Mathematik hast, kannst Du hier lernen, wie die Speichenlänge berechnet wird. Es handelt sich um eine Trigonometrieaufgabe, die in zwei Schritten durchgeführt wird.

Der erste Schritt ist das Ausrechnen der Länge der dritten Seite eines Dreiecks mit der Cosinus Funktion.

bei der

- A und B die bekannten Seiten und θ (Theta) ist der Winkel zwischen den Seiten sind.

A wird mit der violetten Linie der links stehenden Illustration dargestellt. B ist die Orange Linie. C ist die gesuchte dritte Seite (in rot) - deren Länge muss ausgerechnet werden.

Die beiden bekannten Seiten (A und B) bilden den Radius (halber Durchmesser) des Speichenlochkreises im Nabenflansch (B) und den Radius den Speichenlochrings in der Felge (A). Der Winkel θ hängt von den Speichenlochabstand des Nabenflanschs zur Mitte der Nabe und vom Einspeichmuster ab.-

Der erste Schritt erzeugt einen virtuellen Messpunkt direkt unter den Speichenlöchern der Felge. Hier gibt es Nichts direkt zu messen, daher ist ein zweiter Schritt vonnöten.

Der zweite Schritt ergibt die Speichenlänge, indem der Abstand des Nabenflansch seitwärts von der Mittellinie des Fahrrads mit einbezogen wird. Dieser Schritt wendet den Satz des Pythagoras für rechtwinklige Dreiecke an (Berechnung der Hypotenuse). Hierbei gibt es eine winzige Korrektur, um die Größe der Speichenlöcher im Nabenflansch mit einzuberechnen.

hierbei:

- ist C das Ergebnis der ersten Formel. Diese Seite sieht man in rot in der Illustration rechts.

- ist w der Abstand des Flanschs von der Mittellinie (blaue oder grüne Linie im Bild rechts).

- ist d der Durchmesser der Speichenlöcher der Nabe.

Beide Flansche der Nabe haben wahrscheinlich einen unterschiedlichen Abstand zur Mittellinie, wie man an der blauen und grünen Linie erkennen kann.

Mach Dir Notizen

Wenn Du misst, solltest Du Dir folgende Informationen aufschreiben. Du benötigst diese Informationen für die Berechnungen und um Korrekturen für den nächsten Laufradbau zu machen, falls die Speichenlänge leicht inkorrekt ist.

- Zahl der Speichenlöcher in Felge und Nabe (beide Seiten zählen!)

- Außendurchmesser der Felge und die Distanz von diesem zum Speichenloch, und/oder

- Außenumfang der Nabe und Distanz von hier zum Speichenloch

- Speichenlochkreisdurchmesser der Nabe

- Durchmesser der Speichenlöcher der Nabe

- Abstand des rechten Nabenflanschs von der Mittellinie

- Abstand des linken Nabenflanschs von der Mittellinie

- Beabsichtigte Kreuzungszahl der Speichen

Zahl der Speichenlöcher

Man benötigt die Zahl der Speichenlöcher in Felge und Nabe. Normalerweise müssen die Zahlen übereinstimmen, jedoch kann es manchmal nützlich oder notwendig sein, Laufräder mit nicht passenden Lochzahlen zu bauen. Wenn die Nabe einen besonders großen Durchmesser hat (wie beispielsweise bei manchen Pedelecs), erklärt der unten verlinkte Artikel, wie man die Speichenwinkel an der Felge verringert, um Speichenbrüchen vorzubeugen.

Zudem haben manche Naben und Felgen unregelmäßige Abstände der Speichenlöcher. Diese werden allerdings hier nicht diskutiert und werden möglicherweise Teil eines zukünftigen Artikels.

- Siehe auch

Die Felge messen

Eine Felge zu messen, wird üblicherweise in drei Schritten durchgeführt:

- Messe den Durchmesser der Felge oder berechne den Durchmesser basierend auf dem Felgenaußenumfang. John Allen empfiehlt, Beides zu tun.

- Falls nötig, miss die Tiefe vom Außenumfang zum Speichenloch

- Falls nötig, berechne den Durchmesser an der Felge, an dem die Speichenköpfe in den Speichenlöchern ruhen (das nennt man auch den Einspeichdurchmesser, dieser ist äquivalent zum Felgenwirkdurchmesser bzw. ERD).

- Außer die misst bereits über die Enden der Speichennippel eines bereits eingespeichten Laufrads, addiere zweimal die Höhe eines Speichennippels (typischerweise 2mm je Speichennippel, also 4mm insgesamt).

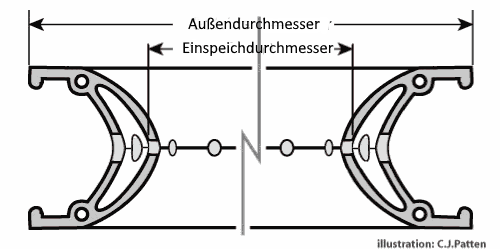

Eine Felge kann einwandig oder doppelwandig ausgeführt sein, wie man folgendem Bildern entnehmen kann. Eine doppelwandige Felge hat eingelassene Speichenlöcher: Die schmaleren Löcher zur Naben hinweisend halten die Speichen. Die größeren Löcher, die in Richtung Reifen weisen, ermöglichen die Arbeiten an den Speichen beim man das Laufrad baut.

Schritte zwei und drei in obiger Aufzählung benötigt man bei Speichen mit eingelassenen Speichenlöchern, weil man den Einspeichdurchmesser nicht direkt messen kann.

| Felgenquerschnitte | ||||

|---|---|---|---|---|

| Felge ohne Öse | Felge mit Öse | Felge mit eingelassenem Loch und ohne Öse |

Felge mit eingelassenem Loch und mit Öse |

Felge mit Speichenbuchse |

Die unten stehende Illustration zweigt den Außendurchmesser und den Einspeichdurchmesser. Die dargestellte Felge ist eine doppelwandige Felge mit eingelassenen Speichenlöchern mit Ösen.

Felgenquerschnitt zeigt den Außendurchmesser und

Einspeichdurchmesser einer Felge. Die Speichen werden in den

tieferen, schmaleren Löchern dieser doppelwandigen Felge befestigt.

Den Außendurchmesser messen

Lege ein Maßband oder ein langes Lineal quer über gegenüberliegende Punkte der Felge. Schiebe ein Ende des Maßbands hin und her, bis du das größte Messergebnis erzielst. Miss an drei oder vier verschiedenen Messpunkten entlang der Felge und bilde den Mittelwert, falls die Felge nicht perfekt rund ist. Speichenspannung wird die Felge später exakt rund ziehen, außer die Felge ist wirklich von schlechter Qualität. Miss immer auf den nächsten mm genau (oder 1/32 Zoll) Wenn der Durchmesser genau zwischen zwei Millimeter-Strichen liegt, kannst Du auch den Anteil schätzen.

Wenn Du in Millimetern gemessen hast, teile durch 25,4, um den Durchmesser in Zoll zu ermitteln. Genauigkeit sollte auf den nächsten 1/10 Millimeter genau sein (z.B. 616,0 mm).

Den Umfang der Felge messen

Wenn man eine leere Felge zur Hand hat, ist das Messen des Außendurchmesser recht leicht. Bei einem aufgebauten Laufrad wird es deutlich aufwändiger, weil die Achse dem Maßband im Weg ist. Dann muss man den Umfang messen (Länge entlang der Felge). Es gibt zwei verschiedene Messmethoden, die man beide nacheinander ausführen sollte, um die Genauigkeit zu verbessern. Wie Schreiner zu sagen pflegen: "Zweimal Messen und nur einmal Schneiden". Miss lieber zweimal und nimm direkt die richtige Speichenlänge.

Man misst den Außenumfang der Nabe, indem man ein Maßband einmal um die Felge legt. Dann kann man den Durchmesser aus dem Umfang berechnen. Ein schmales Metallmaßband von 6 mm Breite (1/4 Zoll) passt bei den meisten Felgen in das Felgenbett. Ein breiteres Metallmaßband passt nicht ins Felgenbett und schmiegt sich beim Messen nicht so gut an die Felge an.

Vertraue keinem Stoffmaßband, die man zum Anpassen von Kleidung nimmt. Dieser Stoff ist dehnbar.

In folgendem Bild kann man gut erkennen, wie man richtig misst.

Es folgt einen Schritt für Schritt Anleitung, wie man den Umfang einer Felge misst:

- Das Maßband hat am Ende einen kleinen Metallwinkel, der ins Ventilloch der Felge eingehängt werden kann. dann spannt man das maßband einmal um die Felge und misst die Gesamtlänge am Boden des Felgenbetts.

- Teile dem Umfang durch π (Gesprochen "Pi") um die Durchmesser der Felge zu erhalten. Für den Fall, dass Du während des Mathematikunterrichts in der sechsten Klasse regelmäßig eingeschlafen bist: π ist ein griechischer Buchstabe, der das Verhältnis zwischen Umfang zum Durchmesser eines Kreises bezeichnet. π ist eine Ein-Knopf-Funktion am Taschenrechner, die eine große Zahl an Nachkommastellen ausspuckt. Jedoch reicht für unsere Berechnung die gerundete Zahl 3,142, mit der man mit einfachen (nichtwissenschaftlichen) Taschenrechnern oder auf Papier genügend genaue Ergebnisse erzielt, weil wir hier mit maximal einer Nachkommastelle (1/10 mm) rechnen.

- Falls Du nur eine Messung in Zoll vornehmen kannst, multipliziere das Ergebnis mit 25,4, um den Durchmesser des Felgenbetts in Millimetern zu errechnen. Um schneller rechnen zu können, kannst Du auch die Division (Schritt 2) und die Multiplikation (Schritt 3) kombinieren und einfach nur mit 8,085 multiplizieren, um vom Umfang (in Zoll) zum Durchmesser (in Millimetern) zu kommen.

Falls Du kein schmales Maßband zur Hand hast, kannst Du auch einen Bowdenzug um die Felge legen, indem Du die Glocke in das Ventilloch legst und den Zug einmal um die Felge führst. Markiere die Stelle, an der der Zug die Glocke erreicht, legen den Zug lang aus und miss von Glocke bis zur Markierung. Bei einem aufgebauten Laufrad führt man den Zug innen entlang der Felge und hat den Felgeninnendurchmesser.

Die Tiefe bis zu den Speichenlöchern

Man muss die Tiefe bis zu den Speichenlöchern messen, wenn sie eingelassen sind oder man nur den Außendurchmesser der felge gemessen hat.

Dazu kann man ein improvisiertes Werkzeug aus Schraube und Mutter sowie einem schmalen Lineal benutzen, wie man rechts im Bild sieht Lege das Lineal flach quer über die Felgenflanken.

Schiebe die Schraube abwärts. Falls die Felge eingelassenen Felgenlöcher hat, muss die Schraube bis zum Boden der Öse bewegt werden. Schraube nun die Mutter abwärts, bis sie von oben auf dem Lineal aufliegt. Dann nimm das Lineal, um die Entfernung zwischen Mutter und Schraubenende zu messen und ziehe noch einmal die Dickes des Lineals ab (im Beispiel etwa 0,5 mm). Solltest Du in Zoll gemessen haben, muss das Ganze noch in Millimeter umgerechnet werden.

Um zu vermeiden, dass Du das Felgenband herausnehmen muss, kannst Du auch im Inneren des Ventillochs messen, vorausgesetzt die Speichen liegen auf der gleichen Höhe.

Wenn Du den Umfang der Speiche im Felgenbett gemessen hast, musst Du nur von der Unterseite des Felgenbetts bis in das eingelassene Speichenloch messen.

Falls Du eine ruhige Hand hast, kannst Du die Tiefenmessung auch mit einer Schraube oder einem Speichenende machen wie man im Bild links sehen kann. Schiebe die Speichen zum Boden der Speichenlocheinlassung und fahre mit der Hand abwärts, bis der Fingernagel Deines Zeigefingers leicht gegen die Oberkante des Speichenlochs stößt.

Dann übertragen wie im Bild rechts zu sehen die Messung auf ein Lineal während dein Fingernagel leicht gegen dessen Ende stößt.

Das Maß, dass Du genommen hast, ist die Differenz im Radius (die Distanz vom Mittelpunkt des Laufrads zur Außenseite). Speichenrechner benutzen den Durchmesser, der sich aus zweimal dem Radius ergibt. Wir haben im Mittelpunkt des Felgenkreises keinen Bezugspunkt, daher müssen wir mit dem Durchmesser arbeiten. Um die Berechnung abzuschließen, müssen wir also zweimal die gerade gemessene Speichenlochtiefe abziehen.

Berechnung des Einspeichdurchmessers

Nun errechnet man den Einspeichdurchmesser der Felge. Dazu nimmt man den Taschenrechner (oder die entsprechende App des Smartphones) zur Hand. Selbstverständlich dürfen auch die eigenen Rechenkünste zu Papier gebracht werden, wer nicht so modern arbeiten möchte.

Wir berechnen den Einspeichdurchmesser indem wir beide Messsätze hernehmen und schauen, uns diese im Vergleich an.

Der gemessene Außendurchmesser unserer Felge ist 530,2 mm (oder 20,875 Zoll). Die gemessene Tiefe von der Oberkante der Felgenflanke beträgt 11 mm. Zweimal 11 mm ist 22 mm, daher ist der Einspeichdurchmesser 508,2 mm.

Der Umfang im Speichenbett beträgt 1629 mm (oder 64,125 Zoll); geteilt durch π ergibt einen Felgendurchmesser von 518,5 mm. Die Tiefe der Speichenlocheinlassungen beträgt 5 mm. Zweimal 5 mm ist 10 mm, daraus ergibt sich ein Einspeichdurchmnesser von 508,5 mm.

Daher ergibt sich einmal 508,2 mm über den Durchmesser und einmal 508,5 mm über den Umfang. Das ist nah genug beieinander!

Abschließend kann man sagen: Wenn Du über die Köpfe der Speichennippel misst, bist Du schon fertig. Wenn Du eine leere Felge ausmisst, addiere zweimal die Höhe eines Speichennippels (insgesamt 4 mm). Diese Methode entspricht der im nächsten Abschnitt folgenden Methode nach Damon Rinard.

Damon Rinards Methode

Damon Rinard beschreibt eine weitere Mothode, um den Felgendurchmesser zu bestimmen, jedoch ist diese etwas aufwändiger.

- Siehe auch

Sutherland Felgendurchmessersystem

Das handliche Sutherland Felgendurchmessersystem vereinfacht das Messen der Felge. Indem man ein Messband mit einer bestimmten Skala anlagt, wird der Durchmesser davon automatisch errechnet. das spart Zeit und Geld, falls man viele Laufräder bauen möchte. Das Sucherland Verfahren hat ein Werkzeug, das hilft den effektiven Einspeichdurchmesser zu finden.

Howard Sutherland demonstriert das Felgendurchmessersystem in folgendem Video:

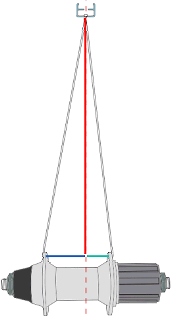

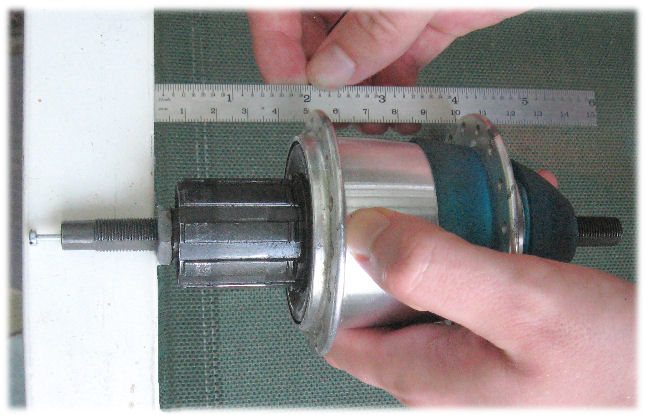

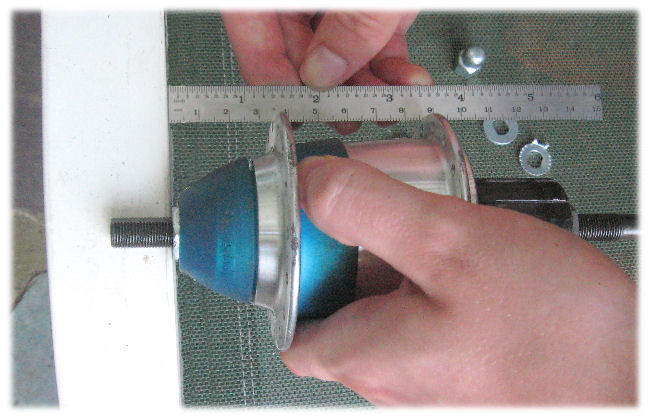

Die Nabe messen

Zur Bestimmung der richtigen Speichenlänge muss man ebenfalls die Nabe ausmessen:

- Der Durchmesser des Speichenlochrings,

- der Durchmesser eines Speichenlochs und

- der Abstand des Nabenflansch von der Mittellinie

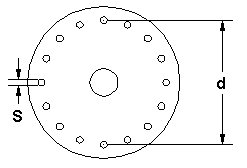

Der Speichenlochkreis und der Speichenlochdurchmesser

Die Achse der Nabe ist im Weg, wenn man den Durchmesser des Speichenlochkreises (d in der Illustration rechts) messen möchte. Der Speichenlochdurchmesser (S) hat ebenfalls Einfluss auf die Speichenlänge.

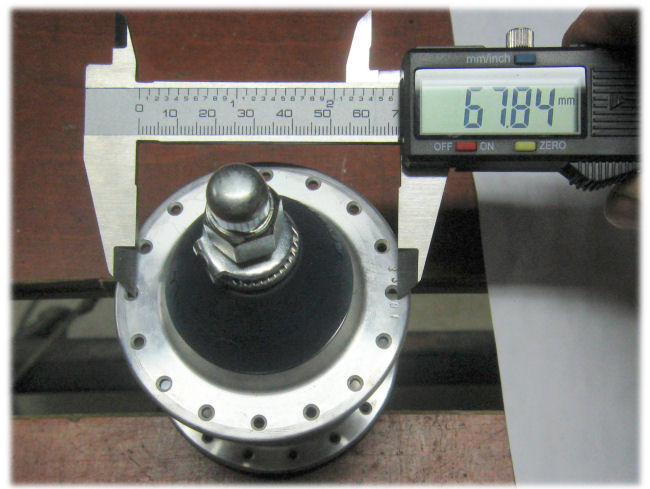

Der klassische Weg, den Speichenlochkreisdurchmesser zu messen, ist mit der Hilfe eines Messschiebers zu erledigen, wie man unten im Bild sehen kann. Dabei misst man von Mitte bis Mitte, jedoch ist es einfacher von rechter Kante zu rechter Kante (oder links-links) zu messen. Man hat keine Möglichkeit über "Kontakt" zu messen, aber eine Abweichung von wenigen Anteilen eines Millimeters sind nicht so wichtig an dieser Stelle. Als echter Pedant könntest Du auch die Außenmessklingen des Messschiebers in die Speichenlöcher stecken und eine kleinere Messung machen und danach die Innenmessklingen für ein größeres Messergebnis hernehmen. Der Mittelwert zwischen den beiden Messungen dürfte exakt sein. Wenn man vom größeren Messergebnis das kleinere subtrahiert und das Ergebnis durch zwei teilt, hat man zudem den Speichenlochdurchmesser errechnet. Jedoch ist das Ergebnis normalerweise zwischen 2,5 und 3 mm groß und das Ergebnis macht in der Speichenlängenberechnung keinen wesentlichen Unterschied.

Man kann auch ohne Messschieber messen, indem man eine C-förmige Aussparung in ein Stück Pappe schneidet, Markierungen an den gegenüberliegenden Speichenlöchern malt (siehe Bild links) und am Ende mit einem Lineal die Distanz (Durchmesser!) misst.

Flanschabstand von der Mittellinie

Die Flanschseite, die weiter von der Mittellinie entfernt liegt, benötigt längere Speichen. Bei den meisten Laufrädern sind diese jedoch nur minimal länger, weil sie die Nabe in einem großen Winkel treffen.

Normalerweise kann man bei einem vorderen Laufrad und auf der linken Seite des hinteren laufrads mit 35 mm Flanschabstand rechnen. Bei der rechten Seite des hinteren Laufrads mit Kassette 20 mm.

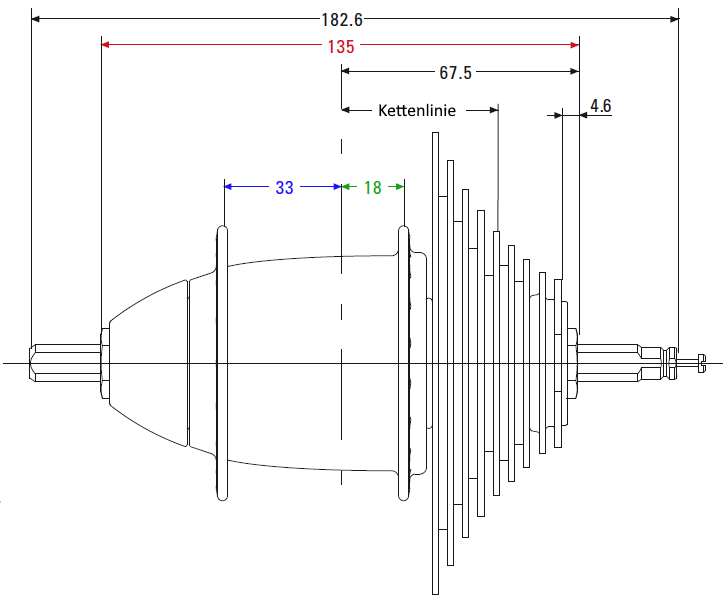

Folgende Illustration entspricht der weiter oben gezeigten Nabe (eine SRAM DualDrive Nabe, mit einer Drei-Gang-Nabenschaltung kombiniert mit einer Kettenschaltung). Das Maß in rot ist der Mutternabstand und die Maße in blau und grün sind die jeweiligen Flanschabstände zur Mittellinie. Sie sind recht nah an den generischen Maßen, die oben erwähnt wurden.

Bei ungewöhnlichen Naben und insbesondere bei großen Naben und kleinen Felgen muss man den Flanschabstand ausmessen oder die Maße aus der Spezifikation des Herstellers ablesen. Wenn beide Flansche den gleichen Abstand zur Mittellinie haben, muss man nur den Abstand der beiden Flansche messen und durch zwei teilen. Wenn die Flansche jedoch unterschiedliche Abstände zur Mittellinie haben, müssen sie unabhängig voneinander gemessen werden. Wenn man die äußere Mutter der Nabe gegen den Werktisch abstützt, wird das Messen einfacher. Mit der bereits bekannten Nabe sieht im im Folgenden ein Beispiel wie es geht.

Beide Seiten der Nabe werden gemessen. Zuerst messen wir die rechte Seite. Der rechte Flansch ist 50 mm von der rechten Kontermutter der Naben entfernt und der linke Flansch 100 mm von der rechten Kontermutter.

Jetzt drehen wir die Nabe um und messen die andere Seite. Der linke Flansch ist 35 mm von der linken Kontermutter entfernt.

Der Mutternabstand ist 135 mm wie man der Spezifikation des Herstellers und obiger Illustration entnehmen kann. Die Hälfte davon ist 67,5 mm. Der rechte Flansch ist 50 mm von der rechten Kontermutter entfernt. Das ergibt 67,5 - 50 mm = 17,5 mm von der Mittelinie. Der linke Flansch ist 35 mm von der linken Kontermutter entfernt (67,5 - 35 mm) und die Distanz zur Mittellinie beträgt demnach 32,5 mm. Diese Messungen stimmen nicht exakt mit der Spezifikation des Herstellers überein, sind aber für praktische Zwecke genau genug.

Manche Felgen haben die Speichenlöcher zu einer Seite versetzt gebohrt. Um die Mittigkeit der Naben bei ungleichmäßigen Flanschabständen wiederherzustellen, muss man diesen Versatz in die berechneten Flanschabstände zusätzlich einberechnen, indem man den Versatz von der einen Flanschseite abzieht und auf der anderen Seite addiert. Zum Beispiel, wenn der linke Flansch 35 mm und der rechte 20 mm Abstand zur Mittelinie hat und die Speichenlöcher der Felge um 3 mm nach links versetzt sind, ist der effektive Flanschabstand links 32 mm und rechts 23 mm.

- Siehe auch

Jetzt zur Speichenlängenberechnung

Folgende finalen Messungen müssen noch durchgeführt werden, um die Speichenlängen zu berechnen:

- Die Zahl der Speichenlöcher

- Speichenlochkreisdurchmesser der Felge

- Speichenlochkreisdurchmesser der Nabe

- Speichenlochdurchmesser der Nabe

- Abstand des rechten Nabenflanschs von der Mittellinie

- Abstand des linken Nabenflanschs von der Mittellinie

- Anzahl der geplanten Speichenkreuzungen

Speichenlängenrechner sind online leicht zu finden oder herunterzuladen.

Manche Speichenlängenrechner inklusive Damon Rinards Spocalc (englisch) führen nur die mathematische Berechnung durch, die weiter oben im Artikel beschrieben werden. Andere Speichenlängenrechner beziehen auch die Streckung und das Setzen der Speichen und das Schrumpfen der Felge bei einem gespannten Laufrad mit ein - das macht etwa 1mm in der Speichenlänge bei einem typischen Laufrad aus. Wenn der Speichenlängenrechner die Spannung mit einberechnet, muss man die Speichenlängen so spezifizieren, dass man das Ende der Speichen auf die gewünschte Stelle ausrechnet.

Messwerkzeuge und die Genauigkeit der Messungen

Wie genau müssen die Messungen sein und welche Werkzeuge sind genau genug?

Maßband und Lineale

Ein Maßband, mit dem man den Umfang einer Felge misst, sollte 6 mm (1/4 Zoll) breit sein und muss mindestens 2,5 Meter lang sein (8 Fuß), um um eine typische Fahrradfelge zu passen. Bei übergroßen Felgen (32 Zoll, 36 Zoll oder antike Hochräder) muss das Maßband entsprechend länger sein. Alternativ kann man bei diesen Felgen den Durchmesser messen oder einen Bowdenzug zum Messen des Umfangs benutzen.

Im Allgemeinen sind Metalllineale mit geätzten Markierungen sehr akkurat und Maßbänder von angesehenen Marken (Stanley, Craftsman, etc.) sind genau genug. Man kann sie mit den geätzen Linealen abgleichen (je länger das Lineal, desto besser). Ein Maßband oder Lineal aus Kunststoff, Gewebe oder Holz sind nicht genau genug. Kunststoff und Holz ändern Ihre Länge je nach Temperatur und Luftfeuchtigkeit. Gewebe ist dehnbar.

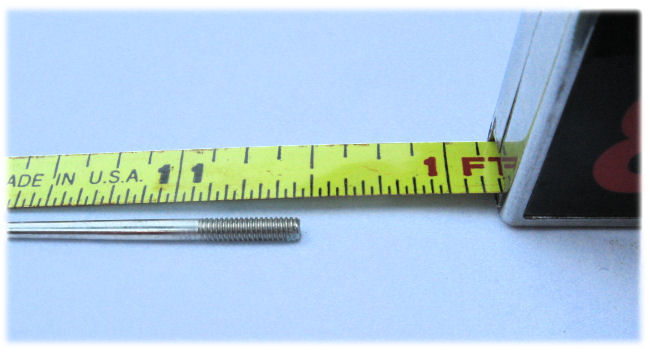

Speichenlänge prüfen

Die Speichenlänge wird von der Innenseite des Ellbogens (wie im Bild unten zu sehen) bis zum Ende des Speichengewindes gemessen.

Wenn man zum messen der Länge ein Maßband nimmt, kann man mit einer zweiten Speiche den Ellbogen der Speiche und den Metallwinkel des Maßbands halten (s. Bild).

Ein metrisches Maßband erleichtert das Messen ungemein. Wenn man kein metrisches Maßband zur Hand hat kann man sich anhand des folgenden Beispiels orientieren. Das Ende des Gewindes bei dieser Speiche liegt bei 11 29/64 Zoll (in der Mitte zwischen den 11 7/16 und 11 15/32 Markierungen auf dem Maßband). 29/64 ist 0,453125 Zoll. Diese Dezimalstellen sind deutlich mehr als die Genauigkeit eigentlich hergibt. Mit einem digitalen Taschenrechner ist das allerdings kein Problem. 11,453125 multipliziert mit 25,4 ergibt die Länge in Millimetern. Wenn man unnötige Dezimalstellen abschneidet erhält man 290,9 mm. Lineal und Spezifikation des Herstellers stimmen exakt überein.

Fehler und Ihre Effekte

Solange man ordentliche Werkzeuge benutzt, ist die Wahl der falschen Speichenlänge eher durch einen echten Fehler zu erwarten als durch Messfehler. Man sollte jedoch immer gründlich messen, obwohl Laufradausmessungen nachsichtiger sind, als man glaubt.

Messfehler beim Durchmesser der Felge ergeben einen Speichenlängenfehler, der nur halb so groß ist wie der Messfehler. Den Durchmesser aus dem Umfang der Felge abzuleiten erhöht die Genauigkeit um den Faktor drei.

Bei gewöhnlichen Laufrädern wirken sich Fehler im Flanschabstand zur Mittellinie nur minimal aus. Eine 1 mm Verschiebung des Flanschabstands ergibt einen Speichenlängenfehler von 1/10 mm.

Die Wichtigkeit des Durchmessers des Speichenlochkreises hängt vom Speichenmuster ab. Bei radialer Einspeichung, ändert sich die Speichenlänge nur um die Hälfte der Durchmesseränderung des Lochkreises am Flansch. Bei höheren Kreuzungsmustern wird der Längenunterschied immer kleiner. Bei einem 36-Loch vierfach gekreuztem Muster sind die Speichenlöcher der Felge im 90° Winkel zum korrespondierenden Loch in der Nabe, so dass der Speichenlochkreisdurchmesser fast keine Rolle mehr spielt. Ein 36-Loch vierfach gekreuztes Speichenmuster ist immer eine gute Wahl, wenn man die genauen Maße der Nabe nicht kennt oder die Flansche unterschiedliche Durchmesser haben. Wenn man beide Laufräder auf diese Weise eingespeicht sind, muss man als Fahrradtourist nur eine Speichenlänge für Ersatzspeichen mit sich führen, obwohl vordere und hintere Nabe unterschiedliche Flanschgrößen haben.

Die folgende Tabelle fast die Effekte von Messfehlern zusammen:

Effekte von Messfehlern

| Messfehler bei | Speichenlänge ändert sich um | Bemerkungen |

|---|---|---|

| Felgenumfang | 1/6,28 (1/2 π) | Dies ist der genaueste Weg, um den Durchmesser zu bestimmen. |

| Felgendurchmesser | 1/2 | Sollte an mehreren Stellen gemessen werden und dann der Mittelwert gebildet werden. |

| Tiefe vom gemessenen Felgenradius (1/2 Durchmesser) zum Speichenloch der Nabe. | 1 | Diese Differenz im Radius hat Auswirkungen auf jede einzelne Speichenlänge. |

| Nabenflanschabstand zur Mittellinie | ungefähr 1/10 | Bei kleine Laufrädern mit großen Nabenflanschen wird der Fehler größer. |

| Nabenlochkreisdurchmesser der Speichenlöcher | Normalerweise klein, kann aber auf bis zu 1/2 anwachsen. | Klein bei hohen Kreuzungszahlen, 1/2 bei radialem Einspeichmuster. |

| Speichenlochdurchmesser am Nabenflansch | 1/2 | Unwichtig, weil die Toleranz dieser Löcher winzig ist. |

| Kompensation bei gespannten Laufrädern | -- | Speichen dehnen sich um maximal 1 mm bei unter Spannung. |

Bei typischen Laufrädern dominieren zufällige Abweichungen. Bei größeren Laufrädern - insbesondere sehr große Laufräder von Hochrädern - überwiegen proportionale Abweichungen, die durch Skalierungen herrührren, weil das Maßband zu klein oder groß war und von Speichenlängenveränderungen durch Spannung.

Die Enden von vollständig gespannten Speichen landen irgendwo zwischen dem unteren und oberen Ende der Aussparungen der Speichennippel. Ordentlich gespannten Speichen längen sich etwa um 0,3% und Felgen wandern leicht nach innen. Speichen der Länge 250 bis 300 mm müssen daher etwa 1 mm kürzer sein als die reine Berechnung ergibt.

Die Bandbreite an Speichen, die diese Probleme vermeiden, liegt bei etwa 3mm. Die Toleranzen sind in den letzten jahren geringer geworden, weil kurze Speichennippel und entsprechend kurze Speichengewinde modern geworden sind, um aerodynamische Effekte zu reduzieren.

Falls Speichen zu kurz sind oder scheinen

- Speichen an der Außenseite der Nabenflansche können zu kurz erscheinen, wenn man das Laufrad einspeicht und diese nach Außen gebogen sind. Man kann leicht auf die Speichen direkt außerhalb des Nabenflanschs mit der Flachen Seite eines (Werkstatt-)Hammers klopfen, so dass ihre Gewinde die Speichennippel erreichen.

- Eine Speiche, die zu kurz ist oder ein zu langes Gewinde hat, lässt Teile des Gewindes außerhalb des Speichennippels sichtbar.

- Wenn eine Felge zu viel des Speichennippels überdeckt, können längere Speichennippel benötigt werden, so dass man mit einem Speichenschlüssel die Abfalcungen für den Schlüssel greifen kann. Längere Nipel verhindern, dass Speichen mit kurzem Gewinde vollständig eingedreht werden können. daher sollte man hier prüfen, ob beides zusammenpasst.

- Falls eine Speiche nicht bis in den Kopf des Speichennippels reicht, ist der schwächste Teil des Speichennippels unter Spannung und es besteht die Gefahr, dass der Nippel bricht oder reißt. Messingnippel sind deutlich widerstandsfähiger als Aluminiumnippel und können solche Misshandlungen besser widerstehen.

Wenn Speichen zu lang sind

- Falls die Speichen schon beim Einspichen des Laufrads unter geringer Spannung bis in den Schlitz für den Schraubendreher reichen, kann man den Schraubendreher nicht mehr benutzen, wenn man mehr Spannung aufbaut. Das sollte eine erste Warnung sein, dass die gewählten Speichen zu lang sind.

- Falls die Speichen eine gespannten Laufrads übert den Kopf des Nippels hinausragen und die Felge keine versenkten Speichenlöcher hat, muss man die Speichenenden abfeilen, da sie sonst den Schlauch punktieren werden.

- Gewinde können blockieren, wenn sie ihr Ende erreichen. Daher wird man das Laufrad nicht richtig spannen können. Man kann spüren, wie sich die Speiche mitdreht, wenn man mit dem Speichenschlüssel Spannung aufbauen möchte.

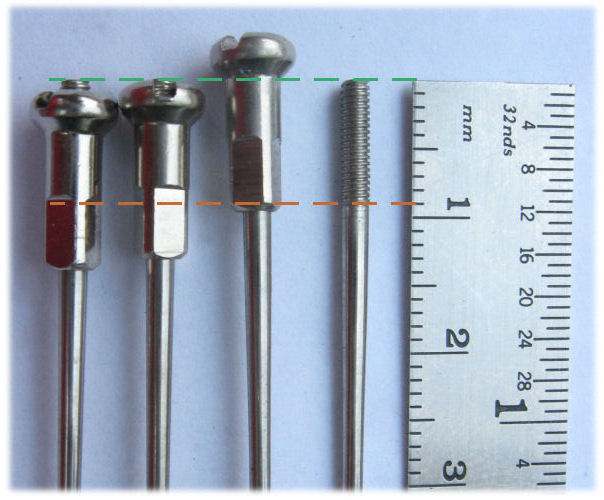

Im folgenden Bild sind alle vier Speichen exakt gleich lang. Der Speichennippel ganz links wurde aufgedreht, bis das Gewinde sperrt. Der nächste Speichennippel wurde aufgeschraubt, bis das Speichenende in den Schlitz für den Scharubendreher ragt, ohne eine Gefahr für den Schlauch zu sein. Der Speichennippel rechts ist gerade so weit aufgeschraubt, dass das Gewinde der Speiche überdeckt ist, so dass die Gefahr eines Speichennippelbruchs besteht. Vergleicht man die Speiche ganz links mit der blanken Speiche, erkennt man, dass das Gewinde des Speichennippels ungefähr bis Unterkante der Abflachungen für den Speichenschlüssel reicht.

Wir danken Roger Musson für die Erlaubnis, das Bild von Speichennippelquerschnitten unten zu benutzen. Die Speichengewinde sind in allen Beispielen gleich lang aber die Speichennippel sind unterschiedlich lang. Eine Speiche kann nur bis zur rot gestrichelten Linie aufgeschraubt werden, an der das Speichennippelgewinde am untern Ende des Speichengewindes anschlägt. Jenseits dieser Grenze wird weitere Drehbewegung gesperrt. Die Kombination links im Bild beinhaltet das Risiko des Speichennippelbruchs am Kopf des Nippels, weil die Speiche nicht bis in den Speichennippelkopf reicht. Nur der ganz kurze Speichennippel rechts im Bild ist wirklich passend für die gezeigten Speichen.

Siehe auch

- Damon Rinards Spocalc Excel Anwendung mit Maßen für bestimmte Naben und Felgen (englisch)

- Danny Epsteins Rechner muss mit numerischen Dimensionen gefüttert werden

- Roger Mussons Wheelpro Speichenrechner hat eine Datenbank mit Naben und Felgen

- Der Spokes Calculator des Hersteller DT Swiss verfügt ebenfalls über eine umfangreiche Datenbank gängiger Produkte.

- Laufradbau

Quelle

Dieser Artikel basiert auf dem Artikel Measurements for Spoke Length Calculations von der Website Sheldon Browns. Originalautor des Artikels ist John Allen.

- Wiederbelebung eine Raleigh-Twenty

- Grunderneuerung von Schraubkranzfreiläufen

- Kunstgriffe beim Messen

- Reparatur von Ledersätteln

- Gute und schlechte Schnellspanner

- Die SRAM DualDrive Schalter und Clickbox

- Sachs und SRAM Nabenschaltungen

- Betriebsanleitungen von Fahrradcomputern und GPS Geräten

- Gewindelehre